Mejorando la eficiencia de los condensadores con tecnología innovadora de corte de incrustaciones

Estación eléctrica North Omaha, Omaha, NE

La Estación generadora North Omaha del Distrito de energía pública de Omaha ha estado en funcionamiento en el banco occidental del río Missouri durante muchos años. La estación tiene cuatro unidades alimentadas a carbón, con una capacidad total de 600 MW. A pesar de que la estación es de carga base principalmente, a veces se asignan una o más unidades al seguimiento de carga. Originalmente diseñada para quemar gas natural o carbón de Kansas alto en Btu, se han convertido las unidades para quemar carbón de la Cuenca del río Powder (PRB).

La eficiencia de la turbina sufre

Como todas las centrales eléctricas, los condensadores son un colaborador clave en la eficiencia del ciclo de vapor de la estación Omaha. Cuanto mayor el vacío del condensador, mayor la eficiencia del ciclo. El mal desempeño del condensador es una de las causas principales de la pérdida de eficiencia en una central eléctrica.

Jon Hansen, Gerente de Planta, de North Omaha Power Station, recordó que cuando la temperatura del río se elevó de los bajos 4,4°C en el invierno, a cerca de 29°C en el verano, la central observó un incremento en la contrapresión del condensador de 7,6 a 8,9 cm Hg, bastante encima del objetivo esperado de 5 cm Hg. Como resultado, la eficiencia de las turbinas disminuyó y la tasa de transferencia térmica de la unidad de la central en general se incrementó.

Otro efecto negativo en el sistema de condensado fue que la temperatura del pozo caliente se incrementó en 10 a 15 F. Además, debido a que los enfriadores por hidrógeno del generador usan condensado como medio de refrigeración, el enfriamiento del generador fue inadecuado. En consecuencia, la producción del generador fue limitada.

Durante una interrupción del funcionamiento de rutina en la Unidad 2, se encontraron incrustaciones en la sección de agua refrigerante del condensador. Un análisis por fluorescencia de rayos X (XRF) mostró que las incrustaciones eran de carbonato de calcio. Esta era la primera vez que se observaban depósitos de carbonato de calcio en la estación. Los análisis de laboratorio adicionales mostraron que las incrustaciones tenían un peso de depósito por tubo de hasta 184,63 g y una densidad de peso de depósito de hasta 24,915 g/ft2. Las incrustaciones provocaron que el D.I. del tubo disminuyese de 0,944 pulgadas cuando estaba limpio hasta un promedio de 0,925 pulgadas cuando había incrustaciones presentes.

Debido a la composición y dureza del depósito, se determinó que los métodos usuales de limpieza de tubos (varilla y cepillo, limpieza convencional con pistola, sistemas en línea, inyección química, sistemas de limpieza de tubos rotatorios e hydroblasting (chorros a altísima presión)) no serían efectivos. La central decidió buscar métodos de limpieza alternativos.

Conco ofrece una solución

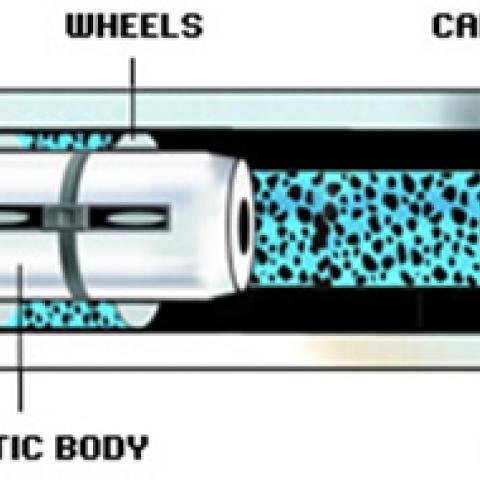

Finalmente, se pusieron en contacto con Conco Systems y se le solicitó que examinase y analizase los depósitos e idease una solución. Conco recomendó el uso de limpiadores de tubos diseñados para romper los depósitos de carbonato de calcio en el condensador e intercambiadores de calor. Cada uno de estos limpiadores de tubos patentados, denominados "Cal-Busters"™, tiene dos filas de cuatro ruedas de carburo montadas a lo largo de la circunferencia. Los limpiadores tienen un tamaño para adaptarse dentro del D.I. de los tubos de 0,944 pulgadas con espacio libre.

Después de abrir la caja colectora de agua de la Unidad 5 en el condensador, se tomaron 25 disparos de prueba utilizando el Sistema de Limpieza de Tubos ProSeries™ 200B de Conco. Cada Cal-Buster™, al utilizar una presión de agua de 300 psi, atraviesa el tubo hasta a 6 m/seg. Una lona colgada en el extremo opuesto del condensador recoge los Cal-Busters™ y protege la caja de agua de daños cuando los limpiadores salen del tubo.

Método de limpieza

Trabajando todo el día con dos cuadrillas de cuatro hombres en turnos de 12 horas, el equipo de Conco limpió más de 5.000 tubos por turno. Se realizaron doce o más pasadas con cada limpiador de tubos. Después de limpiar los tubos con los Cal-Busters™, se utilizó un limpiador de tubos para trabajos pesados TruFit™ de Conco, con hojas flexibles, para la limpieza final de los tubos. En total, se removieron aproximadamente 9.072 kg de depósitos de carbonato de calcio de los tubos del condensador de los cuatros condensadores.

Resultados y beneficios

Una empresa de ingeniería independiente analizó los resultados de la limpieza de los condensadores de las Unidades 3 y 4. El informe final mostró que la Unidad 3 tenía un estado de limpieza del 34% antes de limpiar y 93% después de limpiarla, lo que daba como resultado una mejora en la tasa de transferencia térmica de 601,1 Btu/kWh. De manera similar, la Unidad 4 tenía un estado de limpieza del 37% antes de limpiar y del 90% después de limpiarla, con una mejora en la tasa de transferencia térmica de 395,6 Btu/kWh. Si se asume un factor de capacidad de planta del 70%, y el precio de mercado promedio en 2003 del carbón PRB a $6-7/ton, se estima que la planta ahorrará más de $1 millón anualmente.